1、摩爾折射率:37.17

2、摩爾體積(cm3/mol):115.3

3、等張比容(90.2K):272.2

4、表面張力(dyne/cm):30.9

5、介電常數:2.35

6、極化率(10-24cm3):14.73 [1]

折射率:1.5467

飽和蒸氣壓:0.7kPa(20℃) [2]

溶解性:不溶于水,溶于乙醇及乙醚。

燃燒熱:-4376.9 kJ/mol [2]

臨界溫度:369℃ [2]

臨界壓力:3.81MPa [2]

溶解性:0.3 g/L(20℃) [3]

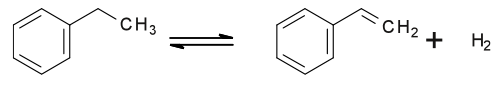

乙苯催化脫氫法

乙苯在催化劑作用下,達到550~600℃時脫氫生成苯乙烯:

乙苯脫氫是一個可逆吸熱增分子反應,加熱減壓有利于反應向生成苯乙烯方向進行。工業上采用的方法是在進料中摻入大量高溫水蒸氣,以降低烴分壓,并提供反應所需的部分熱量,水蒸氣與烴的摩爾比(簡稱水比)視反應器類型的不同而異,範圍約在6~14之間。

①催化劑

早期采用的有美國加利福尼亞标準油公司的鎂系催化劑和德國法本公司的鋅系催化劑。第二次世界大戰後,廣泛采用美國殼牌石油公司開發的以氧化鐵爲主要成分的催化劑(Fe2O3 : K2O : Cr2O3=87:10:3),乙苯轉化率約60%,選擇性約87%。1978年,又出現了一種加有多種助催化劑的鐵系催化劑,苯乙烯選擇性可達95%,加入的助催化劑多爲堿金屬或堿土金屬,如鉀、釩、钼、鎢、铈、鉻等。80年代工業上仍在繼續努力開發适用于低水比的催化劑,以節約能耗。

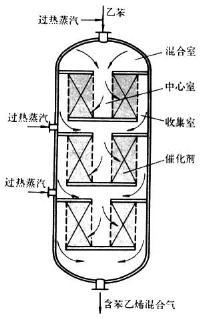

②反應器

乙苯脫氫反應器有等溫和絕熱兩種。等溫反應器爲列管式,已很少采用。使用絕熱反應器時,反應所需的熱量由提高進料溫度(610~660℃)和加大水比(≈14)而帶入。但溫度過高将引起乙苯的熱裂解,通常采用徑向反應器,以減小氣體通過催化劑層的溫度降、壓力降,并分段引入過熱蒸汽,使軸向溫度分布均勻。

③工藝流程

包括乙苯脫氫和苯乙烯精餾分離兩部分。乙苯在反應器内轉化率約在35%~40%,脫氫液約含乙苯55%~60%,苯乙烯35%~40%以及少量苯、甲苯及焦油等。用精餾方法可分出苯乙烯成品。由于乙苯和苯乙烯的沸點比較接近,分離時所需塔闆數較多,而苯乙烯在較高溫度下又極易聚合。爲了減少聚合反應的發生,除加對苯二酚或硫等阻聚劑外,尚需采用減壓操作,并使用塔闆效率高、阻力小的新型塔器或新型高效填充塔,使塔釜溫度不超過90℃。 [4]

技術***爲成熟、***具發展的負壓絕熱脫氫工藝爲 Lummus 技術和 Fina 技術。

(1)Lummus 技術:Lummus 的 CLASSIC SM 技術,通過過熱水蒸氣爲熱載體,采用具有級間二次加熱的兩級串聯負壓徑向固定床反應器。第一反應器進口設有靜态混合器,第二反應器内部設置中間換熱器,用高溫水蒸氣同反應物料間接換熱補充熱量。設有一組三級組合式低壓降卧式換熱器,回收反應器流出物料的熱量并發生蒸汽。脫氫反應溫度 620~640 ℃,脫氫反應壓力 40~56 kPa。 脫氫液分離爲四塔流程,分别爲(苯+甲苯+乙 苯)/苯乙烯塔、(苯+甲苯)/乙苯塔、苯/甲苯塔、 苯乙烯精餾塔。苯乙烯經曆兩次加熱過程,乙苯、 苯乙烯分離塔塔頂操作壓力爲 24 kPa,塔釜溫度爲 106 ℃。

(2)Fina 技術:ATOFINA 技術以過熱蒸汽爲熱載體,采用具有級間二次加熱的兩級串聯負壓徑向固定床反應器。 二台反應器之間設外置式中間換熱器,補充熱量。 設有一組三級組合式立式換熱器,回收反應器流出物料的熱量并發生蒸汽及蒸發乙苯。脫氫反應溫度 615~635 ℃,脫氫反應壓力 43~68 kPa。 脫氫液分離爲四塔流程,分别爲(苯+甲苯)/ (乙苯+苯乙烯)塔、乙苯/苯乙烯塔、苯/甲苯塔(該塔并入苯烴化工段)、苯乙烯精餾塔。苯乙烯經曆三次塔釜加熱過程,乙苯、苯乙烯分離塔塔頂操作壓力爲 10.7 kPa,塔釜溫度爲 89 ℃。

(3)國内技術:中國的苯乙烯工業起始于 20 世紀 60 年代,在 80 年代主要已引進國外苯乙烯裝置來發展自身規 模,90 年代華東理工大學開發了乙苯負壓脫氫反應器采用軸徑向反應器技術和氣-氣快速混合兩大關鍵技術。近年國内苯乙烯技術取得了較大的突破,開發成功了新型大型化反應器以及高溫管線的工程處理,形成了獨特的技術特色,主要技術指标完全形成國内領先水平,形成了自主知識産權。先後在撫順石化公司 30 kt/a、蘭州石化公司 60 kt/a、大連石化公司 100 kt/a 規模的二段絕熱中間再熱式負壓脫氫裝置和撫順石化公司 60 kt/a 的三段絕熱中間再熱式乙苯負壓脫氫裝置、江蘇雙良公司 150 kt/a、江蘇東昊公司 150 kt/a、齊魯石化公司 200 kt/a 的苯乙烯裝置中獲得成功。具有良好的工業應用前景。

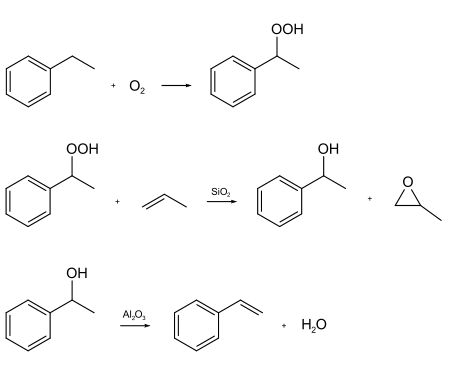

乙苯共氧化法

苯乙烯也通過POSM法進行商業化生産,以乙苯和丙烯爲原料,得到苯乙烯和環氧丙烷。在該生産路線中,乙苯被氧氣氧化生成乙苯的過氧化物,之後,該過氧化物被用來氧化丙烯,得到1-苯乙醇和環氧丙烷。***終,1-苯乙醇脫水後就可以得到苯乙烯。

此法的特點是生産每噸苯乙烯的同時,可聯産0.4t環氧丙烷。它既不需脫氫法那樣的高溫,又可避免氯醇法生産環氧丙烷的污染問題。但反應複雜、副産物多、工藝過程長,乙苯單耗較脫氫法高。 [5]

(1)乙苯氧化脫氫技術,其優勢是:以反應熱代替中間換熱而使得工藝耗能降低;減少乙苯返回量,提高裝置産能;裝置整體改造容易、投入不高; 減少副反應的生成;苯乙烯選擇性不變的前提下,乙苯轉化率提高等。其缺點是:氫與反應物混合後濃度需控制在爆炸極限以内,使得工藝把控嚴格;同時過量的氧氣又會是使得催化劑選擇性下降;高的乙苯轉化率也會伴随着副産物的增多。總體來說此項工藝在裝置擴能中發揮更大作用。

(2)乙苯共氧化法,其優勢在于:此工藝可以在生産苯乙烯産品的同時得到環氧丙烷;工藝可降低反應溫度,節約生産能耗,同時也滿足了環境友好型工業的要求。但這項工藝缺點也是明顯的:工藝流程和反應相對繁長;一次性投入大等:苯乙烯現狀及工藝技術成本相對偏高;産物中副産物多導緻苯乙烯的收率不高;相比于乙苯脫氫技術,各項消耗都比較大。綜合考慮環保因素和此工藝聯産環氧丙烷适宜建大規模生産裝置,乙苯氧化脫氫技術在建設環境友好型工業中有其自身特有的發展空間。

(3)乙苯絕熱脫氫工藝,其優勢是苯乙烯的産量高。其缺點是反應溫度高,且蒸汽消耗大。但總體是較好的生産工藝手段,适用廣泛。

苯乙烯中主要的阻聚劑是對苯二酚,可以通過減壓蒸餾除去。先用10% NaOH洗一到兩次,再用水洗直至檢測到水爲中性,用無水硫酸鎂幹燥一夜,過濾以後再減壓蒸餾。用水泵一直抽,溫度大約爲68-70度。純的苯乙烯是無色液體,如果聚了會變成淡黃色,并且液體黏度也會變大,所以需要低溫保存。 [6]

健康危害:對眼和上呼吸道粘膜有刺激和麻醉作用。急性中毒:高濃度時,立即引起眼及上呼吸道粘膜的刺激,出現眼痛、流淚、流涕、噴嚏、咽痛、咳嗽等,繼之頭痛、頭暈、惡心、嘔吐、全身乏力等;嚴重者可有眩暈、步态蹒跚。眼部受苯乙烯液體污染時,可緻灼傷。慢性影響:常見神經衰弱綜合症,有頭痛、乏力、惡心、食欲減退、腹脹、憂郁、健忘、指顫等。對呼吸道有刺激作用,長期接觸有時引起阻塞性肺部病變。皮膚粗糙、皲裂和增厚。

環境危害:對環境有嚴重危害,對水體、土壤和大氣可造成污染。

燃爆危險:本品易燃,爲可疑緻癌物,具刺激性。

皮膚接觸:脫去污染的衣着,用肥皂水和清水徹底沖洗皮膚。

眼睛接觸:立即提起眼睑,用大量流動清水或生理鹽水徹底沖洗至少15分鍾。就醫。

吸入:迅速脫離現場至空氣新鮮處。保持呼吸道通暢。如呼吸困難,給輸氧。如呼吸停止,立即進行人工呼吸。就醫。

食入:飲足量溫水,催吐。就醫。

危險特性:其蒸氣與空氣可形成爆炸性混合物,遇明火、高熱或與氧化劑接觸,有引起燃燒爆炸的危險。遇酸性催化劑如路易斯催化劑、齊格勒催化劑、硫酸、氯化鐵、氯化鋁等都能産生猛烈聚合,放出大量熱量。其蒸氣比空氣重,能在較低處擴散到相當遠的地方,遇火源會着火回燃。

有害燃燒産物:一氧化碳、二氧化碳。

滅火方法:盡可能将容器從火場移至空曠處。噴水保持火場容器冷卻,直至滅火結束。滅火劑:泡沫、幹粉、二氧化碳、砂土。用水滅火無效。遇大火,消防人員須在有防護掩蔽處操作。

應急處理:迅速撤離洩漏污染區人員至安全區,并進行隔離,嚴格限制出入。切斷火源。建議應急處理人員戴自給正壓式呼吸器,穿防毒服。盡可能切斷洩漏源。防止流入下水道、排洪溝等限制性空間。

小量洩漏:用活性炭或其它惰性材料吸收。也可以用不燃性分散劑制成的乳液刷洗,洗液稀釋後放入廢水系統。

大量洩漏:構築圍堤或挖坑收容。用泡沫覆蓋,降低蒸氣災害。用防爆泵轉移至槽車或專用收集器内,回收或運至廢物處理場所處置。

密閉操作,加強通風。操作人員必須經過專門培訓,嚴格遵守操作規程。建議操作人員佩戴過濾式防毒面具(半面罩),戴化學安全防護眼鏡,穿防毒物滲透工作服,戴橡膠耐油手套。遠離火種、熱源,工作場所嚴禁吸煙。使用防爆型的通風系統和設備。防止蒸氣洩漏到工作場所空氣中。避免與氧化劑、酸類接觸。灌裝時應控制流速,且有接地裝置,防止靜電積聚。搬運時要輕裝輕卸,防止包裝及容器損壞。配備相應品種和數量的消防器材及洩漏應急處理設備。倒空的容器可能殘留有害物。

通常商品加有阻聚劑。儲存于陰涼、通風的庫房。遠離火種、熱源。庫溫不宜超過30℃。包裝要求密封,不可與空氣接觸。應與氧化劑、酸類分開存放,切忌混儲。不宜大量儲存或久存。采用防爆型照明、通風設施。禁止使用易産生火花的機械設備和工具。儲區應備有洩漏應急處理設備和合适的收容材料。

職業接觸限值

中國PC-TWA(mg/m3): 50;PC-STEL(mg/m3): 100

前蘇聯MAC(mg/m3): 5

TLVTN: OSHA 100ppm;ACGIH 50ppm,213mg/m3[皮]

TLVWN: ACGIH 100ppm,426mg/m3[皮]

監測方法:氣相色譜法

工程控制:生産過程密閉,加強通風。

呼吸系統防護:空氣中濃度超标時,建議佩戴過濾式防毒面具(半面罩)。緊急事态搶救或撤離時,建議佩戴隔離式呼吸器。

眼睛防護:一般不需要特殊防護,高濃度接觸時可戴化學安全防護眼鏡。

身體防護:穿防毒物滲透工作服。

手防護:戴橡膠耐油手套。

其他防護:工作現場禁止吸煙、進食和飲水。工作完畢,淋浴更衣。保持良好的衛生習慣。

1.中華人民共和國國家職業衛生标準GBZ2.1-2007 工作場所有害因素職業接觸限值化學有害因素

苯乙烯的時間加權平均容許濃度PC-TWA 50mg/m3 ,短時間接觸容許濃度PC-SETL 100mg/m3。

2.中華人民共和國國家标準惡臭污染物排放标準GB14554-93

惡臭污染物廠界标準值是對無組織排放源的限值,1994年6月1日起立項的新、擴、改建設項目及其建成後投産的企業執行二級、三級标準中相應的标準值。

苯乙烯(mg/m3)一級 3;二級 新擴改建 5,現有 7; 三級 新擴改建 14, 現有 17 。

3.苯乙烯的治理方法爲噴淋系統+活性炭吸附即可去除,其治理效率高。

外觀與性狀:無色透明油狀液體。

相對蒸氣密度(空氣=1): 3.6

飽和蒸氣壓(kPa): 1.33(30.8℃)

燃燒熱(kJ/mol): 4376.9

臨界溫度(℃): 369

臨界壓力(MPa): 3.81

辛醇/水分配系數的對數值: 3.2

閃點(℃): 34.4

引燃溫度(℃): 490

爆炸上限%(V/V): 6.1

爆炸下限%(V/V): 1.1

溶解性:不溶于水,溶于醇、醚等多數有機溶劑。

主要用途:用于制聚苯乙烯、合成橡膠、離子交換樹脂等。

該物質對環境有嚴重危害,應特别注意對地表水、土壤、大氣和飲用水的污染,對水生生物應給予特别注意。由于其揮發性強,在大氣中易被光解,也可被生物降解和化學降解,即能被特異的菌叢所破壞,亦能被空氣中的氧所氧化成苯甲醚、甲醛及少量苯乙醇。 [7]

危險貨物編号: 33541

UN編号: 2055

包裝類别: O53

包裝方法:小開口鋼桶;薄鋼闆桶或鍍錫薄鋼闆桶(罐)外花格箱;安瓿瓶外普通木箱;螺紋口玻璃瓶、鐵蓋壓口玻璃瓶、塑料瓶或金屬桶(罐)外普通木箱;螺紋口玻璃瓶、塑料瓶或鍍錫薄鋼闆桶(罐)外滿底闆花格箱、纖維闆箱或膠合闆箱。

運輸注意事項:鐵路運輸時應嚴格按照鐵道部《危險貨物運輸規則》中的危險貨物配裝表進行配裝。運輸時運輸車輛應配備相應品種和數量的消防器材及洩漏應急處理設備。夏季***好早晚運輸。運輸時所用的槽(罐)車應有接地鏈,槽内可設孔隔闆以減少震蕩産生靜電。嚴禁與氧化劑、酸類、食用化學品等混裝混運。運輸途中應防曝曬、雨淋,防高溫。中途停留時應遠離火種、熱源、高溫區。裝運該物品的車輛排氣管必須配備阻火裝置,禁止使用易産生火花的機械設備和工具裝卸。公路運輸時要按規定路線行駛,勿在居民區和人口稠密區停留。鐵路運輸時要禁止溜放。嚴禁用木船、水泥船散裝運輸。

法規信息化學危險物品安全管理條例 (1987年2月17日國務院發布),化學危險物品安全管理條例實施細則(化勞發[1992] 677号),工作場所安全使用化學品規定([1996]勞部發423号)等法規,針對化學危險品的安全使用、生産、儲存、運輸、裝卸等方面均作了相應規定;常用危險化學品的分類及标志(GB 13690-92)将該物質劃爲第3.3 類高閃點易燃液體。

RTECS号:WL3675000

危險品标志:Xn

風險術語:R10;R20;R36/38

安全術語:S23;S36;S26;S16;S45;S36/37;S7

***重要的用途是作爲合成橡膠和塑料的單體,用來生産丁苯橡膠、聚苯乙烯、泡沫聚苯乙烯;也用于與其他單體共聚制造多種不同用途的工程塑料。如與丙烯腈、丁二烯共聚制得ABS樹脂,廣泛用于各種家用電器及工業上;與丙烯腈共聚制得的SAN是耐沖擊、色澤光亮的樹脂;與丁二烯共聚所制得的SBS是一種熱塑性橡膠,廣泛用作聚氯乙烯、聚丙烯的改性劑等。

苯乙烯主要用于生産苯乙烯系列樹脂及丁苯橡膠,也是生産離子交換樹脂及醫藥品的原料之一,此外,苯乙烯還可用于制藥、染料、農藥以及選礦等行業。

LD50:5000 mg/kg(大鼠經口)

LC50:24000mg/m3,4小時(大鼠吸入)

家兔經眼: 100mg,重度刺激。家兔經皮開放性刺激試驗: 500mg,輕度刺激。